- 车间目视化设计九道品牌设计-工厂高效运营的秘密:6S目视化管理为何不可或缺?

- 来源/作者:九道品牌设计 发布时间:2026-01-20

在制造业竞争日趋激烈的今天,每一家工厂都在寻求降本增效、提质稳产的突破口。当很多管理者还在纠结于设备升级、原料管控时,却忽略了现场管理这个隐形生产力—而6S目视化管理,正是激活这份生产力的核心钥匙。它不是简单的整理打扫,也不是表面的贴标划线,而是贯穿生产全流程的标准化体系,是工厂实现精细化运营的必经之路。让我们跟着车间目视化设计九道品牌设计一起了解下吧!

谈及工厂现场,不少管理者都面临着相似的痛点:物料堆放杂乱,找料耗时耗力;设备故障频发却难以及时发现,导致生产中断;操作流程不统一,产品合格率忽高忽低;安全隐患潜藏,偶发安全事故影响生产秩序……这些问题看似零散,实则都指向同一个核心:现场管理缺乏可视化、标准化的管控手段。而6S目视化管理,正是通过“看得见、摸得着、可落地”的方式,将这些隐性问题显性化,从根源上破解管理难题。

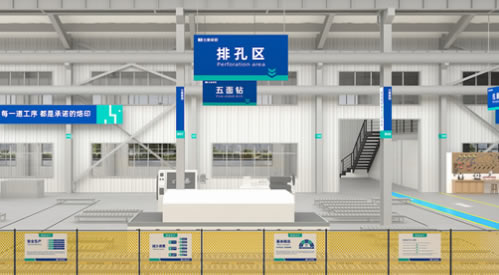

6S目视化管理的核心价值,在于“让问题无处藏身,让标准人人可见”。整理、整顿、清扫、清洁、素养、安全六大模块,并非孤立存在,而是通过目视化工具形成闭环管理。比如在整顿环节,通过颜色标识、定位划线、看板公示等方式,将物料、工具、设备的摆放位置、归属责任人、使用标准一一明确,员工无需询问就能快速取放,大幅减少无效工时。曾有一家机械加工厂引入该模式后,仅物料查找时间就缩短了40%,生产效率直接提升15%,这就是目视化管理的直观成效。

质量管控,是工厂的生命线,而6S目视化管理正是质量提升的“护航者”。在生产现场,通过可视化的质量标准看板、不良品展示区、工序检验标识等,让每一道工序的质量要求、检验要点、异常处理流程清晰可见。员工在操作时能随时对照标准,避免因操作偏差导致的不良品;管理人员也能通过目视化数据实时掌握质量动态,及时发现批量问题的苗头,将质量隐患扼杀在萌芽状态。相较于传统的“事后检验、批量返工”模式,目视化管理实现了“事前预防、事中管控”,大幅降低不良品率和返工成本,让产品质量更稳定。

安全管理,更是6S目视化管理的重中之重。工厂现场的设备、线路、危险区域等,通过醒目的颜色警示、安全标识、防护围栏等目视化手段,能快速提醒员工规避风险。比如红色标识危险区域、黄色标识警示区域、绿色标识安全通道,搭配安全操作流程图、应急处置看板,让安全规范深入人心,从被动整改转变为主动防范。某化工工厂通过全面推行6S目视化管理,将安全隐患排查效率提升60%,全年安全事故发生率降至零,既保障了员工生命安全,也避免了因安全事故造成的生产停滞损失。

除此之外,6S目视化管理还能重塑工厂的团队素养和企业文化。当现场的每一项标准都清晰可见,每一个环节都有章可循,员工会在潜移默化中养成规范操作、主动维护的良好习惯,从“要我管理”转变为“我要管理”。这种素养的提升,不仅体现在现场管理的有序性上,更会延伸到生产、质量、安全的每一个细节,形成全员参与、全员负责的管理氛围。而这种氛围,正是工厂持续发展的核心竞争力。

如今,越来越多的优秀制造企业都将6S目视化管理作为现场管理的基础工程。它不是一项“一次性工程”,而是需要持续优化、不断深化的长期工作。从最初的划线贴标、看板搭建,到后期的标准化落地、数字化升级,6S目视化管理能随着工厂的发展不断适配新的需求,成为工厂降本增效、提质稳产的“压舱石”。

对于每一家追求可持续发展的工厂而言,6S目视化管理从来都不是“可选项”,而是“必选项”。它能让混乱的现场变得有序,让模糊的标准变得清晰,让潜藏的问题变得显性,最终实现生产效率、产品质量、安全水平的全方位提升。唯有筑牢现场管理的根基,才能在激烈的市场竞争中站稳脚跟,迈向更高质量的发展之路。

.jpg)